高分子复合桥架生产工艺主要包含以下核心环节:

一、原材料选择与预处理

基材筛选:采用高强度、耐腐蚀、阻燃的高分子复合材料(如高分子合金)作为基体,部分工艺会内衬冷轧镀锌钢板以增强机械性能。

配方设计:通过调整材料配比(如添加石墨烯、金属氧化物等)优化抗冲击性和防腐性能。

二、成型工艺

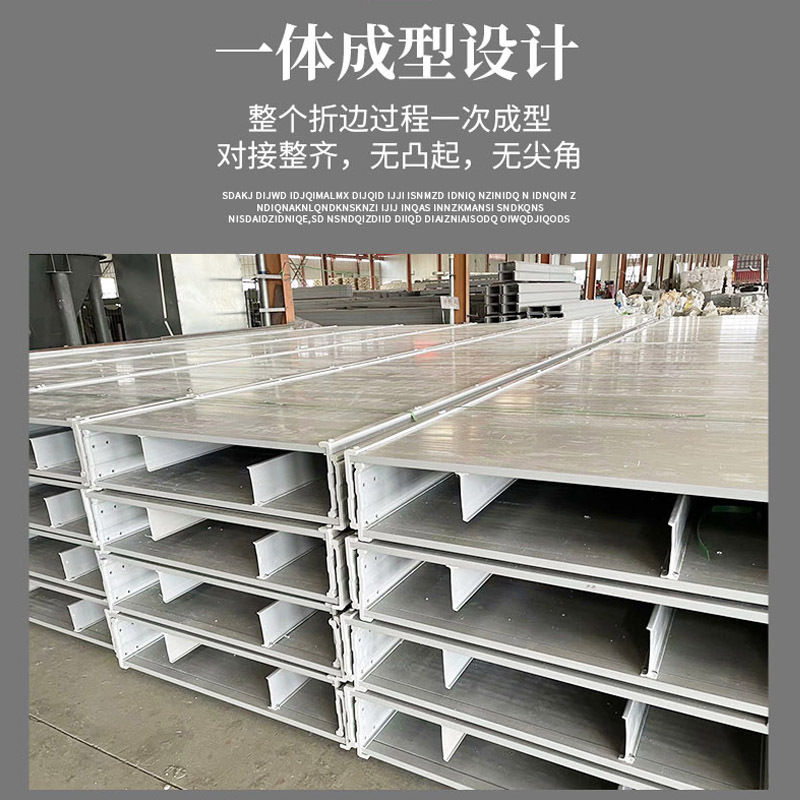

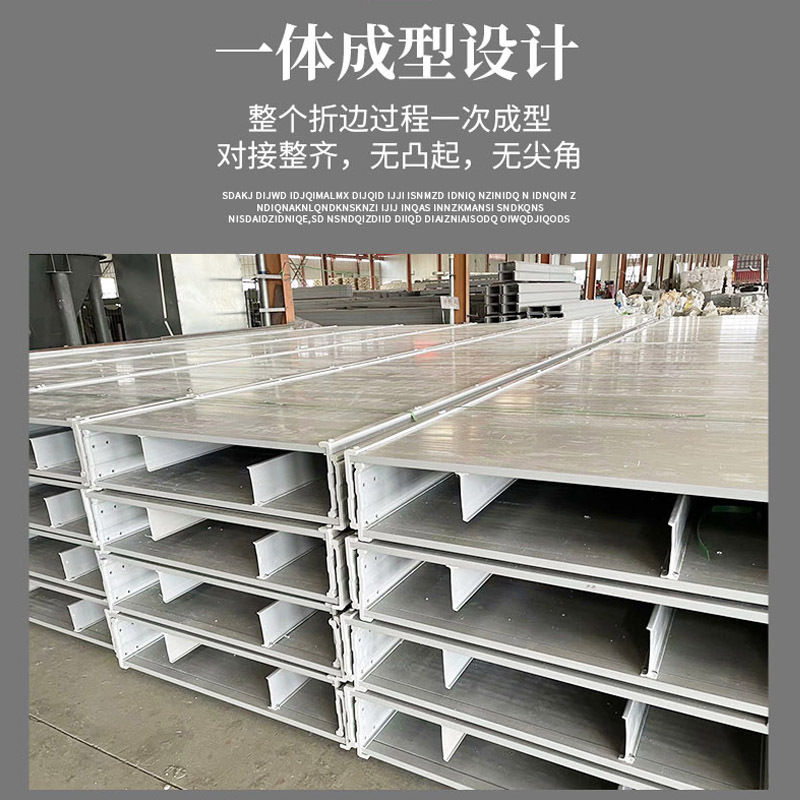

模压成型

在高温高压下将熔融材料注入模具,精准控制温度及压力,确保材料均匀流动并一次成型,适用于复杂结构主体制造35。

挤出成型

通过挤出机加热熔融原料,经模具连续挤出成型,适用于侧板、底板等简单形状部件。

注塑成型

用于生产高精度小型连接件(如卡扣),通过注塑机将材料注入型腔后冷却固化。

三、表面处理

涂层工艺:采用静电喷涂或高抗冲搪瓷复合釉料(含SiO₂、B₂O₃等成分)增强防腐耐磨性。

后固化处理:部分工艺需真空水冷定型,减少内部应力并提升结构稳定性。

四、加工与组装

机械加工:对成型部件进行切割、钻孔,确保尺寸精度。

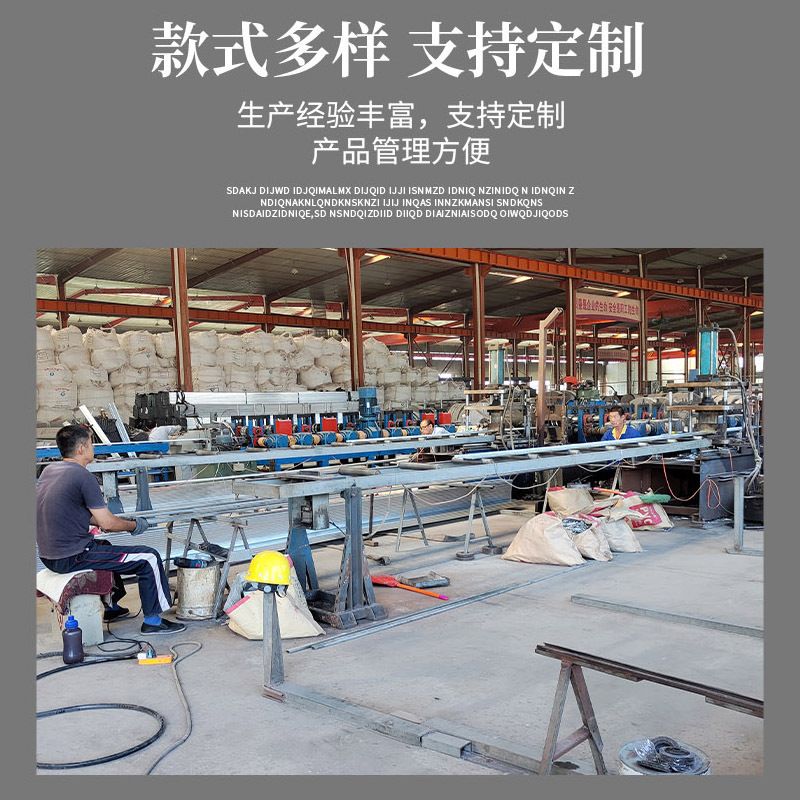

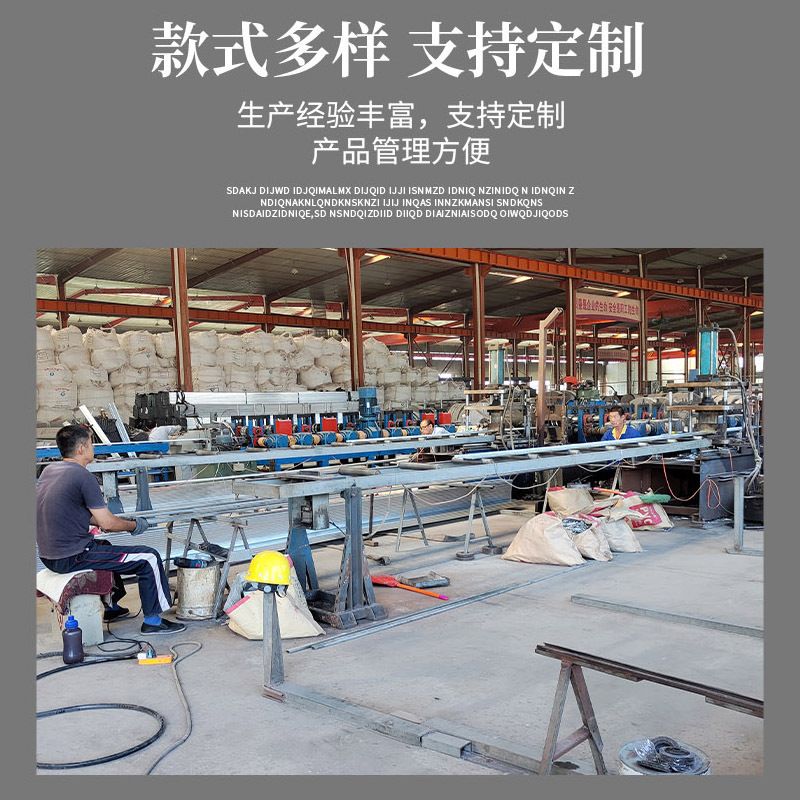

模块化组装:通过螺栓、卡扣或焊接(金属内衬部分)实现快速安装,提升施工效率。

五、质量控制

贯穿原材料检验、成型参数监控及成品测试(如抗冲击、粘接强度检测),确保产品符合设计标准。

技术优势

该工艺结合高分子材料性能与精密制造技术,兼具轻量化、耐候性及快速安装特点,推动电缆桥架行业向高效环保方向发展。

高分子桥架的优点

一、材料性能优势

1.轻质高强

密度仅为金属桥架的1/4至1/2,运输和安装便捷,适用于高空、大跨度场景,降低建筑荷载压力。

内部复合钢制基材或高分子合金,强度与金属桥架相当,单横撑承载力可达120公斤。

2.耐腐蚀性

对酸、碱、盐等腐蚀性介质具有优异抗性,适用于化工厂、沿海地区及地下潮湿环境。

表面非金属防腐层可抵御化学侵蚀,焊接后可通过高分子封头修复防腐层。

耐候性与抗老化

3.抗紫外线、耐高温低温(-40℃至120℃),长期户外使用不易变形、开裂或脱皮。

电绝缘性

非导电材料特性有效防止漏电和电磁干扰,无需接地线,提升电缆安全性和信号传输质量。

二、结构设计优势

高承载力与抗冲击

专利“了”型侧帮结构及钢制扁管复合横撑,承载力比同厚度钢制桥架提高50%以上。

高抗冲搪瓷复合技术(含SiO₂、B₂O₃成分)增强层间结合力,抗冲击性能显著提升。

模块化与可塑性

支撑板、连接件等支持快速拆装,无需工具即可更换部件,适配复杂建筑结构(如弧形、异形)。

可切割、焊接,并通过定制设计满足多样化工程需求。

防风盖板设计

中空上弧型盖板结合卡槽结构,防风能力达10级以上,无需额外固定件,拆装便捷且可重复使用。

三、安装与维护优势

便捷安装

轻量化设计减少搬运难度,卡槽式盖板和模块化组件简化施工流程,节省人工成本。

低维护成本

无需防锈处理,表面光滑减少灰尘附着,清洁维护简便,使用寿命可达20年以上。

四、安全与环保优势

防火阻燃

材料本身阻燃且不助燃,火灾时抑制火势蔓延,部分产品通过防火认证,符合高安全标准场景需求。

环保节能

可回收高分子材料减少建筑垃圾,部分产品采用生物降解技术,符合绿色建筑理念。

典型应用场景

工业领域:化工厂、污水处理厂等高腐蚀环境。

轨道交通:轻量化特性降低轨道结构负担,提升安全性和稳定性。

智能建筑:数据中心、医院等对电力安全和电磁屏蔽要求高的场所。

高分子桥架通过材料创新与结构优化,在保障性能的同时实现高效、环保的工程解决方案,成为传统金属桥架的重要替代品。